従来、パイプとリングをそれぞれ加工後、溶接する製造を行っていたローラー部品を、

パイプの一体物による製造をご提案。 工程を簡素化することで、

コスト削減

につながりました。

ローラーコンベアの部品点数の削減と、それに伴う軽量化、メンテナンス性の向上が出来ないか?とのご要望にお応えし、 六角シャフトとベアリングをプッシュ式の一体構造とし、

コスト削減と

軽量化につながりました。

従来、スプロケットのボス径とパイプの径が合わない場合、リング等で埋めるかスプロケットを新規製作していましたが、 パイプを絞り加工することで

部品点数を減らし、

省コスト・短納期が実現しました。

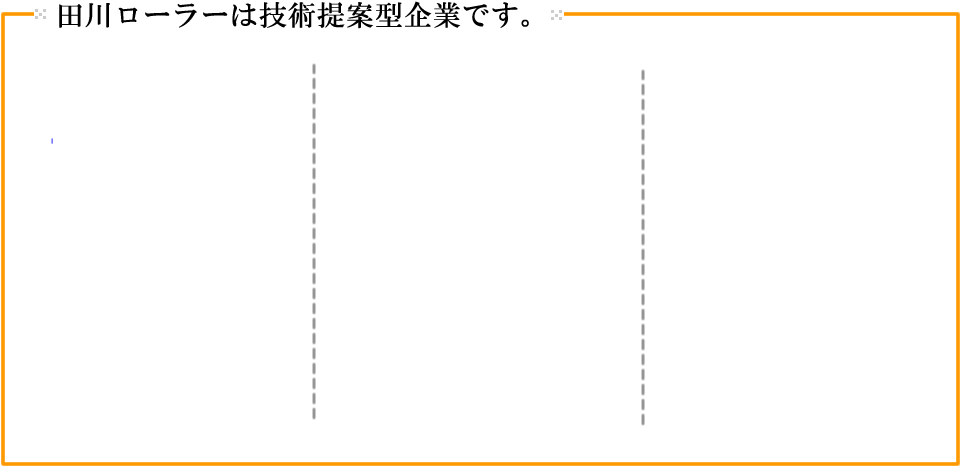

<事例1>ご利用状況に応じたローコスト提案

<ガイドローラー製造における従来の課題>

このローラーは、ロープ状の物を巻き取るローラーです。

【ご提案前の製造工程】

パイプ+ツバ部リングをそれぞれ切削加工後溶接。

溶接後、パイプ内径加工をしベアリング圧入と、工程数が多い加工でした。

<パイプ切断>→<リングプレス抜き>→<パイプ長さ決め>→

<リング圧入>→<溶接>→<穴加工>→<Brカシメ>→<完成>

<ご提案内容>※省コストが実現!

弊社は、パイプの一体物での製造を御提案、工程数の減少が見込めました。

製造工程を変更しても必要な強度が確保できたので採用に。

具体的には、パイプ端部をフレア加工することにより、

ツバ部リングと

溶接後のパイプ内径加工を撤廃し、

約20%のコスト削減に成功しました。

【ご提案後の製造工程】

<パイプ切断>→<パイプ長さ決め>→<フレア加工>→<Br圧入>→<完成>

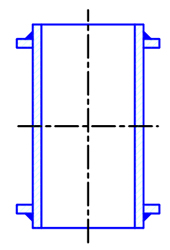

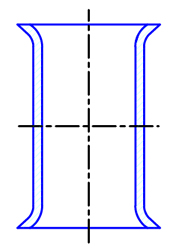

<事例2>工法転換によるメンテナンスの簡素化

<コンベヤローラーの製造・メンテナンスにおける従来の課題>

<ご提案内容>※メンテナンス時間の大幅短縮、軽量化が実現!

通常、コンベヤーローラーは、シャフト+パイプ+ベアリングで構成されています。

シャフトは通しタイプで、先端がDカットor背切りorタップ加工がされており、

数点の部品を用いてフレームに固定されていました。

当社は大手コンベアメーカー様のOEM製品を手がけており、

組立ラインや、エンドユーザー様の現場交換を長く見てきて、もっと

簡単に現場交換出来ないか?

また、

部品点数を減らせないか、

軽量化は出来ないかと考えたのがこのローラーです。

そこで、考えたのが

シャフトレスベアリングです。

(左側/スプリングタイプ・右側/固定タイプ)

ベアリングの内輪がシャフトの代わりになり、フレームへ直に組み付けます。

六角シャフトを組み込んだベアリングは、フレームに組み込む時に六角シャフトをベアリング側に押込み、 フレームにあいた穴に合わせシャフトを放し、フレームに組み込まれると言う物です。

落とし込みタイプに物に比べれば手間ですが、

ローラー脱落防止や、シャフト回り止めの部品が必要なく、

ただフレームに差し込むだけです。 また、シャフトは中間部が無く、ローラーが長くなれば

軽量化が図れます。

対辺11mmの六角シャフトになっていますので、

左右固定タイプのローラーであれば落し込みフレーム対応になり、

固定+スプリングタイプのローラーにすればプッシュタイプのローラー対応になります。

※現在試作段階ですので、サイズや量産の御相談大歓迎です!!

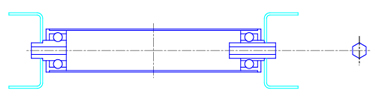

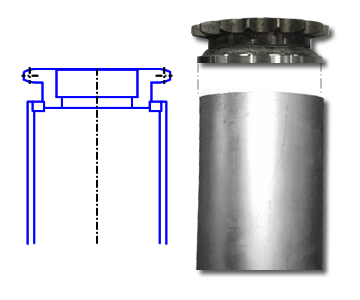

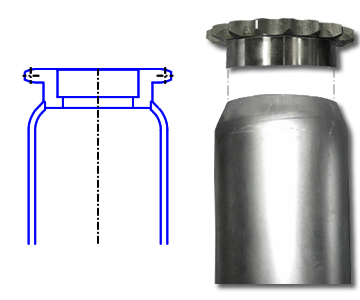

<事例3>スプロケットとパイプの径が合わない事例での対処

<ギヤシャフトの製造・メンテナンスにおける従来の課題>

ギヤ駆動のローラーでは、規格のB型のスプロケットのボス径により、ローラーサイズがある程度決まってきてしまいます。

通常、スプロケットのボス径と使用したいパイプの径が合わない時は、提案前(右写真)の様にリング状の物等で不足分を埋める作業をするか、 特注でスプロケットを製作するか、いずれかが必要となっていました。

<ご提案内容>※コスト削減、納期短縮が実現!

パイプの端部を提案後のように絞り加工をすることで

部品点数を減らし標準品のスプロケットが使用できるようになります。

部品が1個減りますので、

納期やコストの削減につながります。